广东省深圳市光明区玉塘街道田寮社区光侨路科瑞智造产业园

近日,科瑞新能源“激光焊接系统”在2021高工锂电年会暨高工金球奖颁奖典礼上,荣获“2021年度技术”大奖。

科瑞新能源总经理李晓波出席本次颁奖盛典

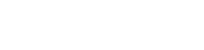

科瑞本次获奖的“激光焊接系统”,采用一体化控制器,进行多技术整合,破解焊接难题。

一体化多兼容激光控制系统-高速响应

该系统采用激光运动一体化的控制方式,通过激光能量控制(PSO)、高速运动控制、视觉控制等,有效减少控制器间的交互时间(PPM从15提升至24)。并结合焊接全过程检测系统,可实时获取熔深、焊缝宽度等数据,焊接速度快,效率高,一致性好,有效提高产品质量和良率。

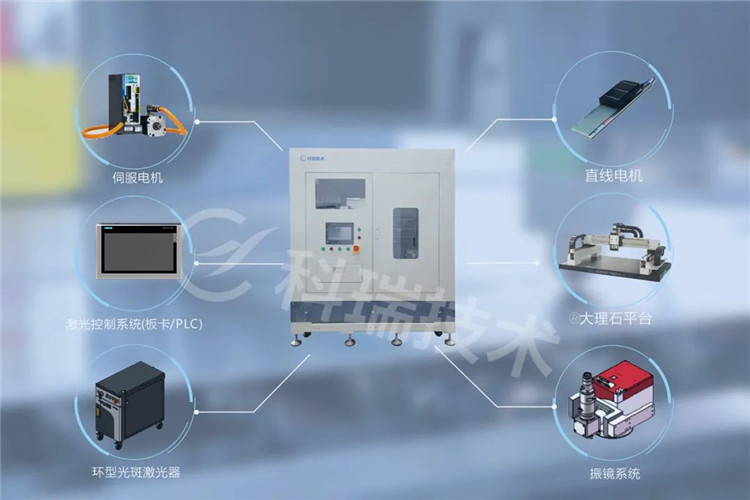

为有效解决动力电芯顶盖圆弧处焊穿,熔融堆积等问题,科瑞新能源激光焊接系统创新性应用了位置同步激光能量控制技术,搭载2D/3D的焊缝缺陷检测功能,且应用自学习轨迹规划算法,,具有视觉自动对焦功能,可有效缩短调试时间。

亮点和优势:

数字化扫描控制系统+PSO位置同步输出,零延迟

创新焊接方式突破速度瓶颈,焊接速度达400mm/s

全过程检测技术,实现闭环控制,提升良率达99.8%;

顶盖立式焊接、顶盖侧面焊接和顶盖旋转焊接多种方式,可根据电芯类型提供定制化服务。

创新焊接方式突破速度瓶颈-长电芯焊接

打破传统的焊接头XY轴插补+固定产品焊接方式,采用焊接头+产品一起多轴联动,突破焊接速度瓶颈,焊接速度可达400mm/s;

焊接质量视觉检测技术提升良率

通过自主研发的视觉算法,采用先进的激光同轴与旁轴定位技术,结合主流的激光位移传感器和激光焊接实时监控系统,实现焊前快速精确定位,在线监控焊接的温度、功率、焊缝偏差和塔接缺陷焊,同时焊后可自动进行2D/3D缺陷检测复检。整个焊接过程质量闭环控制,全透明,100%可追溯,可有效减少返工,将良率从98%提升至99.8%。

科瑞技术深耕锂电行业十余年,聚焦锂电池中后段制造。目前,科瑞新能源围绕高速高精度运动控制技术、机器视觉与人工智能技术、激光应用技术等核心技术平台,在锂电池制造的裸电芯制作、电芯装配、化成分容等领域,已拥有覆盖全电池类型的完整产品线。

未来,科瑞新能源将持续开展产品技术规划,不断加大研发投入,确保产品效能领先,为客户创造最大价值。在第三次能源革命的契机下,科瑞新能源将为可持续能源行业提供领先的智能智造解决方案,为实现碳达峰、碳中和的伟大目标贡献力量。